Schmelzindex: Bedeutung, Messung und Anwendung in der Kunststoffindustrie

Der Schmelzindex (MFI) ist ein essentieller Qualitätsparameter in der Kunststoffverarbeitung, der maßgeblich die Produktionseffizienz und Materialqualität beeinflusst. Erfahren Sie, wie dieser wichtige Kennwert gemessen wird und welche Bedeutung er für Ihre Fertigungsprozesse hat.

Was ist der Schmelzindex?

Der Schmelzindex (MFI – Melt Flow Index) beschreibt die Fließfähigkeit thermoplastischer Kunststoffe unter definierten Bedingungen. Diese Kennzahl wird in Gramm pro 10 Minuten (g/10 min) angegeben und zeigt an, welche Materialmenge durch eine normierte Düse fließt.

- ermöglicht objektive Bewertung rheologischer Eigenschaften

- gibt Aufschluss über molekulare Struktur

- zeigt durchschnittliche Molekülmasse und -verteilung

- bestimmt Verarbeitungsverhalten bei verschiedenen Prozessen

- dient als Orientierungsgröße für Verarbeiter und Hersteller

Definition und Grundlagen des Schmelzindex

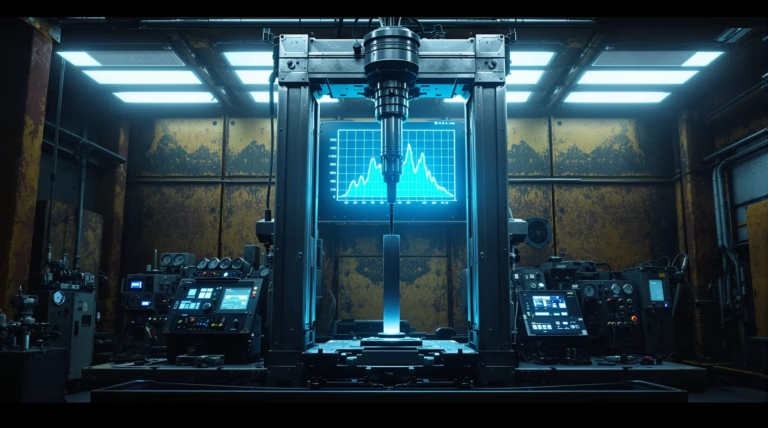

Die Messung erfolgt mittels eines spezialisierten Schmelzindex-Prüfgeräts mit präziser Kolbenwegmessung. Der Kunststoff wird dabei in einem beheizten Zylinder auf definierte Temperatur erwärmt und durch eine standardisierte Düse gepresst.

| Parameter | Beschreibung |

|---|---|

| MFI (Schmelzindex) | Gewichtsbezogene Messung in g/10 min |

| MVR (Schmelze-Volumen-Fließrate) | Volumenbezogene Messung in cm³/10 min |

| Prüfbedingungen | Notation z.B. MFI 190/2,16 (Temperatur/Gewicht) |

Warum ist der Schmelzindex wichtig?

Der Schmelzindex ist ein unverzichtbares Instrument für die Qualitätssicherung und Materialauswahl. Er ermöglicht präzise Vorhersagen über das Materialverhalten während der Verarbeitung.

- niedriger MFI – hochmolekulares Material, ideal für Blasformen und Extrusion

- hoher MFI – bessere Fließfähigkeit, geeignet für komplexe Spritzgussanwendungen

- beeinflusst direkt Maschineneinstellungen und Prozessparameter

- ermöglicht frühzeitige Erkennung von Materialveränderungen

- unterstützt die Qualitätskontrolle in der Produktion

Wie wird der Schmelzindex gemessen?

Die Messung erfolgt nach standardisierten Verfahren unter definierten Bedingungen. Das Grundprinzip basiert auf der Extrusion einer geschmolzenen Kunststoffprobe durch eine normierte Düse.

Verfahren zur Bestimmung des Schmelzindex

Die Messung folgt den internationalen Normen DIN EN ISO 1133 und ASTM D 1238. Der standardisierte Prozess gewährleistet präzise und reproduzierbare Ergebnisse bei der Bestimmung der Fließeigenschaften.

Geräte und Technologien zur Messung

Moderne Schmelzindex-Prüfgeräte verfügen über fortschrittliche Technologien für präzise Messungen. Sie kombinieren digitale Temperaturregelung mit automatischer Probennahme und hochpräzisen Messsystemen.

- digitale Temperaturregelung für exakte Messbedingungen

- automatische Probennahmevorrichtungen

- hochpräzise Wägezellen und Wegmesssysteme

- Software zur Datenanalyse und Dokumentation

- optische oder induktive Sensoren für Kolbenwegmessung

Anwendung des Schmelzindex in der Kunststoffindustrie

Der Schmelzindex ist ein fundamentaler Kennwert in der Kunststoffindustrie, der die Fließfähigkeit thermoplastischer Kunststoffe charakterisiert. Als unverzichtbares Instrument unterstützt er Verarbeiter und Materialhersteller bei der präzisen Materialauswahl und Prozessoptimierung.

- Ermöglicht exakte Vergleiche der Fließeigenschaften verschiedener Kunststoffe

- Dient als Basis für die Einstellung von Prozessparametern

- Unterstützt die optimale Materialwahl für spezifische Anwendungen

- Gewährleistet effiziente Verarbeitung der Kunststoffschmelzen

- Ermöglicht anwendungsspezifische Prüfverfahren

Rolle des Schmelzindex in der Produktion

| Schmelzindex-Wert | Geeignete Verarbeitungstechnologie |

|---|---|

| Niedrig | Extrusion und Blasformen (hohe Schmelzfestigkeit) |

| Hoch | Spritzgießen (optimale Fließfähigkeit für komplexe Kavitäten) |

Für die Prozessoptimierung bietet der Schmelzindex entscheidende Vorteile:

- Frühzeitige Erkennung von Materialschwankungen

- Kontinuierliche Prozessüberwachung

- Analyse von thermischen und mechanischen Belastungen

- Identifikation von Materialabbau oder Vernetzungsreaktionen

- Ermöglichung proaktiver Korrekturmaßnahmen

Qualitätskontrolle und Schmelzindex

In der Qualitätssicherung erfüllt die Schmelzindex-Prüfung mehrere zentrale Funktionen. Bei der Wareneingangskontrolle dient sie zur Überprüfung eingehender Rohmaterialien und verhindert frühzeitig kostenintensive Qualitätsprobleme.

- Integration in automatisierte Qualitätssicherungssysteme

- Echtzeitüberwachung der Materialqualität

- Dokumentation in Qualitätsmanagementsystemen

- Nachweis der Einhaltung von Kundenspezifikationen

- Reduzierung von Reklamationen

Zukunftsperspektiven und Innovationen im Bereich Schmelzindex

Die Schmelzindex-Technologie entwickelt sich stetig weiter, geprägt durch Automatisierung und Digitalisierung. Moderne Prüfsysteme vereinen präzise Messungen mit effizienter Datenverarbeitung und ermöglichen eine umfassendere Materialcharakterisierung.

Neue Entwicklungen und Trends

- Multifunktionale Prüfgeräte für erweiterte rheologische Analysen

- KI-basierte Algorithmen zur Mustererkennung in Messdaten

- Tragbare Schmelzindex-Prüfgeräte für Vor-Ort-Messungen

- Integration von Inline-Messsystemen

- Verbesserte Korrelationsstudien zwischen verschiedenen Materialeigenschaften

Einfluss der Digitalisierung auf den Schmelzindex

Die Digitalisierung revolutioniert die Durchführung und Auswertung von Schmelzindex-Prüfungen. Moderne Prüfsysteme verfügen über umfassende Sensorik, die während des Messvorgangs zahlreiche Parameter erfasst und in Echtzeit analysiert. Diese digitalen Systeme gewährleisten eine präzisere Kontrolle der Prüfbedingungen und reduzieren den Einfluss von Störfaktoren wie Temperaturabweichungen oder Materialfeuchtigkeit.

- Automatische Datenübertragung in zentrale Datenbanken

- Integration in Cloud-Systeme für umfassende Analysen

- Verknüpfung mit weiteren Prozess- und Qualitätsdaten

- Entwicklung prädiktiver Modelle

- Erstellung digitaler Zwillinge für Prozesssimulationen

Ein besonders innovativer Aspekt ist die Integration von Schmelzindex-Prüfgeräten in vernetzte Produktionsumgebungen im Kontext von Industrie 4.0. Die digitalen Zwillinge von Produktionsprozessen ermöglichen präzise Simulationen und Vorhersagen über die Auswirkungen von Parameteränderungen, noch bevor diese in der realen Produktion implementiert werden. Diese fortschrittlichen Analysemethoden tragen maßgeblich zur Reduzierung von Ausschuss und zur Optimierung der Ressourceneffizienz in der Kunststoffverarbeitung bei.